Hola buenas!! Hoy les explicare las características de

los materiales, ahí voy...

1-TIPOS DE MATERIALES Y CLASIFICACIÓN POR FAMILIAS.

Enlaces atómicos

¿Qué es el enlace atómico?

Un enlace atómico es un

enlace químico. El enlace químico es el proceso físico responsable de la

acción entre átomos y moléculas. En él está el covalente, el iónico, el

hidrógeno y metálico.

Enlace covalente: Es la unión producido

entre dos o mas átomos no metales.

Enlace iónico: Es el enlace que se forma

cuando los átomos presentan una apreciable diferencia de electronegatividad

igual o mayor. Lográndose así la transferencia de electrones de un átomo a

otro.

Enlaces

de hidrógeno: Son los más comunes en

las moléculas con enlace covalente que contengan hidrógeno. Los enlaces de

hidrógeno se producen entre átomos covalentes y oxigeno. Esto lleva a cargas

eléctricas muy pequeñas alrededor del enlace de hidrógeno, y cargas negativas

alrededor de los enlaces de oxigeno.

Enlace

metálico: Es la unió que existe entre los átomos de los metales.

¿Qué es el enlace molecular?

Enlace

molecular es el enlace que mantiene unido a dos átomos y con ello forman una molécula.

2- CARACTERÍSTICAS

Tenacidad:

Es la resistencia que oponen ciertos materiales a romperse o deformarse cuando

son golpeados. Por ejemplo el acero es un material de alta tenacidad.

Dureza:

La dureza es la propiedad que tienen los materiales de resistir el rayado y el

corte de su superficie.

Por

ejemplo: la madera puede rayarse muy fácil y esto quiere decir que no tiene

mucha dureza, mientras que el vidrio cuando lo rayas no queda marca, por lo

tanto tiene gran dureza.

Resistencia:

Es una reacción interna de un material que se produce por una fuerza externa

aplicado en diferentes zonas del material y hay diferentes tipos de esfuerzos

como: tracción, compresión, flexión, cortadura y torsión (entrada de

solicitaciones mecánicas). Por ejemplo: las patas de una silla de madera esta soportando una compresión de una persona (peso).

Elasticidad:

Es la propiedad de recuperar su forma y dimensiones cuando la fuerza deja de

actual por ella.

Por

ejemplo: una goma elástica, un globo o un simple muelle. Quiero decir que se puede estirar hasta un punto y recuperar su forma inicial.

Plasticidad:

Es la habilidad de un material para conservar su forma una vez deformado. Por ejemplo: la plastilina y arcilla.

Fatiga:

Surge por concentración de tensiones mayores a las que puede soportar el

material.

Fragilidad:

Un material es frágil cuando se rompe fácilmente por la acción de un golpe o

choque.

Por ejemplo: el cristal, la cascara de un huevo o la cerámica.

Resiliencia:

Es la capacidad de un material para absorber energía cuando es deformado elásticamente

y devolverla cuando se elimina la fuerza.

Fusibilidad:

Es la capacidad que tienen algunos materiales de pasar de estado sólido a

liquido cuando son sometidos a una temperatura.

Por ejemplo: bronce, latón o hierro.

Conductividad

termina: Es la propiedad física de los materiales que mide la capacidad de conducción

de calor.

Conductividad

eléctrica (metales): Es la capacidad de un cuerpo para conducir la corriente eléctrica.

Por

ejemplo algunos metales permiten el paso de la corriente eléctrica con

facilidad (son buenos conductores). Algunos metales presentan un comportamiento

magnético, es decir, consiste en su capacidad de atraer a otros metales. El

cobre es muy buen conductor de la electricidad y también el agua por lo que hay que tener mucho cuidado.

Dilatación:

Es el aumento del tamaño o volumen de un material cuando aumenta la

temperatura. Cuando la temperatura disminuye, el volumen o tamaño se reduce y

este proceso se llama contracción.

3- ENSAYOS

Ensayos de tracción

La tracción es una fuerza que se produce a un material

que es estirada por los extremos a llegar a un punto de rotura. Por ejemplo: si

a un globo desinflado le estiramos poco y le luego le soltamos, vuelve a su posición

inicial, si aumentamos la fuerza del estiramiento y luego soltamos, el globo

medirá más de su medida inicial pero si nos pasamos del límite de estiramiento

el globo se campera (rotura).

Siempre en una probeta debe de garantizarse la rotura

dentro de las marcas. En todas se observa una forma que en los extremos tiene

más sección que la zona centrar para así garantizar la rotura en la zona

central.

Una probeta cuando es sometido a una fuerza de

tracción en ella, es estirando y deformado. Cada vez que el material se va

estirando poco a poco, la longitud y la sección va cambiando y se va formando

un cuello de estricción y luego la rotura del material.

En esta imagen te enseño las fases de tracción de un

material:

Aquí nos fijamos en un ensayo. La parte azul es

donde comienza el estiramiento y cada vez por la parte central (rojo) va

reduciendo la sección formándose un cuello llamado estricción.

Maquinaria de ensayo

El proceso de este ensayo, la probeta se coloca

en las mordazas y a continuación se aplica una velocidad de estiraje y por

último se registra la fuerza alargamiento de la probeta y se consigue una

diagrama.

Diagrama de ensayo (resultados)

Este diagrama o curva nos indica la deformación

(alargamiento) del material provocado por una fuerza de tracción. Explicaremos

los cuatro puntos de la curva.

Una vez que tenemos el diagrama (esfuerzo,

alargamiento) podemos transformarlo en tensión y deformación.

Explicaremos las fases del diagrama:

1-Zona

elástica: Es el primer tramo recto en el cual tenemos una relación

lineal entre la tensión aplicada y la deformación que sufre el material, es decir,

son deformaciones instantáneas que se da al material mientras que se da una

tensión y si cesa la tensión, la tensión más elevada que se alcanza en esta recta es

llamada límite de fluencia.

2-Punto de Fluencia: Es

un punto en que el material es irrecuperable, es decir, que manteniendo la

misma tensión, la probeta se sigue deformándose.

3-Deformación: Es

cuando la probeta se sigue deformándose. En este punto se pueda apreciar cómo

va disminuyendo la sección y a su vez aumentando la sección de la probeta.

4-Estricción: Es

a partir de ahora es cuando observamos como la reducción de sección se sitúa en

un punto en concreto (rotura dentro de la marca) y formándose el cuello de

estricción, después de este momento se sigue deformándose hasta la rotura del

material.

Ensayos de compresión

La compresión es para saber la resistencia de un

material mediante un aplastamiento. Este aplastamiento lo que hace es comprimir

las partículas por lo que se reduce la longitud y aumentar la sección. Por

ejemplo: si a una pelota hinchada le comprimimos con el pie, las partículas se

comprimen hacia abajo, haciéndose una expansión sobre los costados por lo

que disminuye su altura.

Se realiza con una maquina de comprimir. Por ejemplo:

la prensa hidráulica que se utiliza en los talleres o otro ejemplo puede ser un

gato hidráulico a la hora de subir el coche, quiero decir, cuando subimos un

coche y para no rallar el faldón, le colocamos un taco entre el gato y el

faldón y con una parte del peso del coche y del gato comprimimos el taco.

Los materiales más resistentes a la compresión son el

acero y el hormigón. Aunque el hormigón es muy malo en la tracción, por eso se

suelen utilizar ambos materiales porque el hormigón es fuerte a la hora de

comprimir y el acero es bueno a la hora de tracción y compresión.

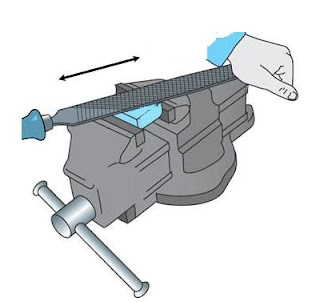

Ensayos de dureza

Es la resistencia que opone el material a la deformación

plástica (rayado p penetración), podemos diferenciar dos tipos de dureza:

Dureza mineralógica: Es la resistencia que opone el

material a ser rayado por otros más duros. En este tipo de dureza se utiliza la

escala de Mohs (es una relación de diez minerales ordenados por su dureza de

menos a mayor).

Dureza de ingeniería: resistencia que opone el

material a ser penetrado por otros más duros.

Tipos de dureza:

Dureza brinell: Es una maquina que penetra con una

bola de acero (muy duro) al material.

La dureza se calcula en función a la huella realizada

y de la aplicación de la carga.

Como el área no es una medida precisa lo podemos medir

con la siguiente formula.

F: la carga aplicada.

D: diámetro de la bola en mm

d: diámetro de la huella en mm

IMPORTANTE: antes de realizar un ensayo tendremos en

cuenta esto.

. Solo es adecuado para materiales de espesor grueso

porque si realizamos de grosor pequeño podemos deformar el material y con ello

obtener resultados erróneos.

. A este ensayo no se puede usar piezas cilíndricas o esféricas.

Cuando damos la dureza del material damos los

siguientes datos

Ensayo de vickers

La

dureza Vickers se calcula de forma similar al ensayo Brinell. En este caso la

dureza es la superficie lateral de la huella y de la carga aplicada.

Igual que sucedía en Brinell, como la medida no es

precisa lo podemos medir con la siguiente formula.

F:

carga aplicada en kg

D:

diagonal de la huella.

Ventajas

sobre el ensayo brinell:

.

Se puede utilizar piezas con el grosor muy reducidos.

.

Se puede utilizar piezas cilíndricas o esféricas.

Cuando damos la dureza del material damos los

siguientes datos

Ensayos de resiliencia (charpy)

El

ensayo de resiliencia es un ensayo destructivo, que consiste en romper una

probeta golpeándola con un péndulo. Para facilitar el inicio de la fisura, se

le hace un cortadura en forma triangular.

El objetivo del ensayo es conocer la energía que puede soportar un material al recibir el impacto sin llegar a romperse.

Para

realizar este ensayo se utiliza el péndulo Charpy, que consta de un brazo

giratorio con una maza en su extremo.

Pasos

a seguir del ensayo:

-

Primero

el péndulo (X masa) se encuentra a una altura (h) y se le deja caer liberando

el péndulo que (energía inicial), tras golpear la probeta y romperla, continua

con su giro, alcanzando una altura final (h) (por lo que tendrá una nueva

energía potencial).

-

La

energía que ha absorbido la probeta durante su rotura será la diferencia de

energías potencial inicial y final. Si la probeta no se rompe y el péndulo se

detiene al chocar sobre ella, es necesario aumentar la energía potencial del

péndulo, o bien aumentando la masa, o bien aumentando la altura inicial.

Como la medida no es precisa, se mide con la siguiente formula.

.

ESPERO QUE LES HAYA GUSTADO!!! ADIOS!!!