MECANIZADO BÁSICO

Hola

buenas!! Hoy les explicare lo que es mecanizado básico, ahí voy…

¿Qué

es mecanizado básico?

El

mecanizado es un proceso de fabricación de una pieza mediante la eliminación de

material, ya sea por arranque de viruta o por abrasión. Explicare lo que significa

cada cosa.

¿Qué

es arranque por viruta?

El

material es cortado con una herramienta dando lugar a una viruta. La

herramienta consta, generalmente, de uno o varios filos o cuchillas que separan

la viruta de la pieza en cada pasada.

¿Qué

es arranque por abrasión?

Es la eliminación de material desgastando la

pieza en pequeñas cantidades, desprendiendo partículas del material. Este

proceso se realiza con una herramienta que se denomina, la muela abrasiva. Esta herramienta está hecha de

un material de gran dureza pudiendo eliminar cantidades muy pequeñas de

material.

A continuación, explicaremos

las 6 características del mecanizado.

EL TRAZADO Y SUS

El

trazado consiste en reproducir líneas sobre una superficie de una pieza, (semifabricada)

para que luego sirvan de guía a la hora de realizar los distintos pasos del

mecanizado sobre en ella (taladrado, limado, cortado, etc.).

Hay

distintos tipos, trazado en plano y

trazado al aire.

Trazado

en plano: Es trazar una línea sobre una superficie plana. Ejemplo: se realiza

de igual forma que cuando dibujamos sobre una hoja de papel.

Trazado

al aire: Es un trazado que requiere soportes como mármol de precisión (base) y

un gramil para realizar líneas sobre la superficies de la pieza (en 3 dimensiones).

HERRAMIENTAS

DE TRAZADO

Punta

de trazar: Es una varilla redonda de metal con la punta afilada

y misión es arañar superficies menos duras de las que está hecha la propia

varilla de acero.

Esta es la herramienta básica para trazar y marcar los metales a la hora de trabajar con ellos; si la superficie está muy limpia debemos marcar con un poco más de fuerza, por lo tanto conviene oxidar la superficialmente con la intención de que el rayado se resalte mejor.

Punta de trazar para gramil y en forma de bolígrafo.

Regla

metálica:Es

una herramienta que sirve para trazar una linea.

Gramil:El

gramil es un instrumento de trazado y de precisión, que se compone de una base

plana y una barra vertical y horizontal. La base del gramil se coloca en el

mármol de precisión, la barra vertical es donde se coloca la punta de trazar y

por último la barra horizontal donde suele ir la medición. Por ejemplo permite trazar líneas a distintas

alturas paralelas al mármol.

Escuadra metálica:Su

misión consiste en trazar líneas paralelas, perpendiculares o inclinadas y son

de acero. Hay dos tipos de escuadras; uno es la escuadra normal (para dibujar)

y la otra la escuadra de alas (mecanizado)

La escuadra de alas consiste en acoplar y desacoplar una base rectangular a la

escuadra. Su misión de la base consiste en no moverse cuando vamos a trazar una

línea a una pieza.

Granete: El

granete es una herramienta manual con forma cónica y es de acero. En ella se diferencia el cuerpo

y la punta. Se utiliza para marcar centros y así unir esos puntos con una punta

de trazar (línea), ya que el centro también sirve de guía para la broca,

evitando el desvío al resbalar sobre la pieza. Para poder usarlo se necesita la

ayuda de un martillo para golpearlo.

-

Compas: Este compás se parece mucho al

de dibujo técnico y la diferencia es que esta hecho de acero, traza líneas en superficies metálicas y sus dos puntas son iguales. Su misión es

trazar círculos y también sirve como

herramienta de medición.

-

Mármol:Es una base

o mesa hecha con hierro fundido o acero (también pudiera ser mármol), bastante

fuerte y firme para hacerla resistente a las deformaciones. Su superficie está

completamente plana y alisada, con la finalidad de ser una herramienta de

comprobación de plenitudes.

-

Soportes, apoyos calzos o cubos

de trazado: Son elementos fabricados con fundición gris donde sus caras

son paralelas entre sí y en forma de V, contienen superficies inclinadas

formando 90º, donde apoyaremos las piezas cilíndricas como ejes a la hora de su

trazado.

Vídeo: Aquí podemos ver algunos

apartados explicados anteriormente.

SISTEMAS Y HERRAMIENTAS DE CONTROL DIMENSIONAL.

Para saber la medida de un objeto se realiza con

herramientas de medición, es decir, para saber el largo y ancho de una mesa,

habitualmente se usa el “metro” por lo que te da la medida exacta de la mesa.

Hay muchos tipos de medición como:

Metro de cinta metálica: Tiene gran exactitud y vale

para tomar todo tipo de medidas (largo y ancho). Por ejemplo, para medir longitudes

una persona, conviene que la cinta metálica sea bastante larga y algo dura para

mantenerla recta sin que se doble.

Metro de carpintero: Aunque se sigue utilizando en

algunas carpinterías, el metro clásico de carpintero va desapareciendo poco a

poco y sustituyéndose por el anterior. (Articulado)

El micrómetro: El micrómetro, es un instrumento de

medición cuyo funcionamiento está basado en el tornillo micrométrico y que

sirve para medir las dimensiones de un objeto con alta precisión, mide en

centésimas de milímetros (0,01

mm ) y de milésimas de milímetros (0,001mm)

Para ello cuenta con 2 puntas que se aproximan entre sí mediante

un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La

máxima longitud de medida del micrómetro de exteriores es de En el micrómetro lleva un freno para que cuando cojamos una medida no se mueva para poder verlo mas cerca.

Reloj comparador: Es una herramienta que transforma el

movimiento rectilíneo en movimiento circular de las agujas. Se trata

de un instrumento de

medición que se utiliza en los

talleres e industrias para la verificación de piezas (por ejemplo el alabeo de

un disco de freno) y que por sus propios medios nos da lectura del alabeo.

La

precisión de un reloj comparador puede

ser de centésimas de milímetros o incluso de milésimas de milímetros micras,

según la escala a la que esté graduado.

El mecanismo

consiste en transformar el movimiento lineal de la barra deslizante de contacto

en movimiento circular que describe la aguja del reloj. El reloj comparador tiene

que ir incorporado a un soporte con pie magnético (imán) que permite colocarlo

en cualquier zona metálica.

Galgas de espesores: Estos medidores consisten en láminas delgadas que tiene

marcado su espesor y que son utilizadas para medir pequeñas aberturas o

ranuras. El método de medición consiste en introducir una galga de espesores dentro

de la abertura, si entra fácilmente, se prueba con la mayor siguiente

disponible, si no entra vuelve a utilizarse la anterior. Debemos de tener

cuidado con las galgas porque algunas laminas son muy flexibles.

En

los talleres se suelen utilizar las galgas para medir la apertura de los

segmentos del pistón, o para poner a punto un motor por ejemplo los balancines

que llevan eje y tuerca.

Regla metálica: Las reglas metálicas son muy útiles para trabajos de carpintería

o trabajos metálicos por su enorme

exactitud y para dibujar líneas rectas ayudándonos de ellas. (Trazado)

Escuadra: La escuadra de carpintero es un clásico insustituible

pues con ella se puede comprobar el escuadrado de un mueble y además sirve para trazar líneas

perpendiculares.

Calibre: El calibre o pie de rey es insustituible para medir con precisión

elementos pequeños (tornillos, orificios, pequeños objetos, etc.). La precisión

de esta herramienta llega a la décima e incluso a la media décima de milímetro.

Para medir exteriores se utilizan las dos patas largas, para medir interiores (diámetros

del orificio) las dos patas pequeñas, y para medir profundidades una cola que

va saliendo por la parte trasera. Para efectuar una medición, ajustaremos el

calibre al objeto a medir y lo fijaremos. La pata móvil tiene una escala

graduada (10 o 20 rayas, dependiendo de la precisión). La primera raya (0) nos

indicará los milímetros y la siguiente

raya que coincida exactamente con una de las rayas de la escala graduada del

pie (fijo) nos indicara las décimas de milímetro.

En

el calibre SOLO se usa para medir y nunca usarlo como herramienta como para apalancar

o como martillo… y tener cuidado que no se caiga porque las puntas se aplanan.

Metro láser: Es el metro de última tecnología. Mide fácilmente y con una enorme

precisión distancias de todo tipo. Su único inconveniente es su elevado precio.

LIMADO

Una lima es una barra plana o

pletina de acero templado, que tiene pequeños dientes a modo de pequeñas pirámides

con picos y filos cortantes.

Limar manualmente es una de las

operaciones básicas de mecanizado, que tiene como objetivo eliminar material

sobrante de una pieza metálica, arrancando pequeñas virutas con ayuda de una

lima, hasta dejar una forma adecuada a lo que se necesita.

Las partes de la lima son: Mando, espiga, cuerpo y punta.

Mango:

es la parte donde se agarra la lima y suele ser de plástico o madera.

Espiga:

forma parte del cuerpo de la lima.

Cuerpo:

en él lleva practicado el estriado o picado de la lima.

Punta:

también llamada extremo, es la terminación de la lima.

CLASIFICACIÓN DE LAS LIMAS

Tipos de limas:

Aquí vemos distintos tipos de

limas y su cortadura de cada una.

Plana: Son limas

planas, y son las de uso más habitual.

Cuadrada: También tiene

todas sus caras planas y se utiliza para agujeros cuadrados.

Triangular: sobre todo

es utilizado para limar sobre ángulos.

Media caña: Es una forma

plana y redonda, teniendo ambas funciones en una sola herramienta.

Redonda: Se utiliza para

agujeros y formas curvas.

Cuchillo: Es similar al

triangulo pero con menos sección.

El tamaño

Los tamaños de las limas se clasifican en pulgadas y

los más corrientes son desde 3″ hasta 14″, en unidades métricas son de 76mm hasta 356mm. Estas medidas

quieren decir la longitud del cuerpo.

Y el tamaño sí que es importante porque como vosotros

comprenderéis, no es lo mismo limar una pieza grande con una lima pequeña o

viceversa. Así que como única regla, el

tamaño de una lima, siempre tendrá que ser mayor que la longitud de la

superficie a limar.

El picado

El picado de una lima es el estriado

que se presenta en su cuerpo a modo de líneas afiladas. Hay dos tipos, sencilla y doble.

Sencillo: Esta producido por rallas paralelas que forman 70º con el eje

de la lima. Este tipo de picado se utilizada para trabajar metales blandos como

el plomo, el aluminio, el estaño, cobre, latón, etc.

Doble: Se obtiene a partir de un picado sencillo, pero se añade otro

cruzado con el primero, y a 45° grados del eje de la lima, dando lugar a los

dientes de la lima.

Grado de corte

Se llama grado de corte en una lima al número de

dientes o estrías que se alojan por centímetro cuadrado de superficie de

picado.

El grado de corte puede ser basto, entrefino y fino.

Bastas.

Para rebajar material a lo bestia.

Entrefinas.

Para aproximarse a la medida que se quiere obtener

Finas.

Para dejar la superficie bien acabada.

Limpieza de la lima

Cuando notas que la lima no corta o que estas mucho tiempo limando y no hay

resultados... es porque la lima tiene muchas

virutas y por eso resbala y no corta. Para quitar los restos de la lima

se debe usar la carda, que es un cepillo de alambre adecuado, siempre en

sentido del picado, es decir, limpiar de arriba para abajo. NUNCA USAR LA LIMA

COMO MARTILLO, YA QUE LA LIMA ES DURO PERO FRAJIL.

Montaje de la lima

Cuando se rompa el mango de una lima, lo cambiaremos por otro. Para montar una

lima, debemos tener cuidado de no hacernos daño y de no dañar el mango ni la

lima en sí.

Primero

colocamos el mango y damos un golpe seco para que la cola (forma cónica) se

introduzca al mango.

Antes de empezar a limar tenemos que saber que postura debemos tener para no malgastar energía.

Altura adecuada del tornillo de banco

El primer

paso es situarnos en un tornillo de banco y que la mordaza este a la altura del

codo, teniendo el puño cerrado apoyado en la barbilla. La altura del tornillo

de banco es importante para poder trabajar bien y para que no sufra la espalda

por la mala postura. Después debemos centrar bien la pieza para no dañar la y

para que no se nos caiga, o nos cueste más de lo debido.

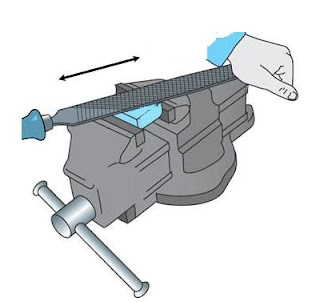

En la siguiente imagen muestra una forma de calcular la altura del tornillo de

banco respecto al cuerpo.

Aparte de

la altura del tornillo de banco, hay otra postura que debe de tener el cuerpo

para no malgastar fuerzas a la hora de limar (movimiento sexy jeje)

Posición de limado del operario

Debemos colocar un pie atrás de apoyo y otro apuntando hacia la pieza a limar, tras esto debemos coger la lima por el mango con la mano derecha y la punta con la mano izquierda por si eres diestro, luego debemos de acompañar a la lima con el cuerpo para no forzar tantos los brazos.

Colocación de la pieza al tornillo de banco

La pieza debe estar correctamente centrada

y fijada en un tornillo de banco (no debe de estar muy apretado porque

marcaríamos la pieza). IMPORTANTE: la pieza debe de estar limpia, es decir, sin

restos de aceite ni líquidos, etc.

Normas de seguridad del operario

El

operario debe de tener la ropa de seguridad (EPIS).

Gafas: Es muy importante llevar las gafas

puesta cuando estemos limando por si nos salta una viruta al ojo.

Guantes: Es importante llevarlo porque sino

las virutas se te meten dentro de la piel y producen infecciones.

Buzo: Lo tenemos que tener si o si.

VÍDEO

SERRADO

MANUAL

El serrado es una operación de corte por

arranque de viruta que permite dividir una pieza en dos o más partes eliminando

material de entre ellas.

Serrado manual: Consiste en el movimiento de

vaivén de la sierra de mano. El desarrollo del serrado dependerá del número de

golpes de sierra por minuto que realice el operario.

Habitualmente se suele usar mucho la sierra de arco, (manual) que

explicaremos a continuación.

Medidas de seguridad

Tanto si trabajamos con sierras manuales como eléctricas será muy

importante protegerse los ojos con gafas

adecuadas. Una mascarilla tampoco está de más. Las sierras son herramientas de

corte y por tanto hay que manejar las con cuidado. En cuanto a las sierras

eléctricas, y aunque su uso es sencillo y su seguridad alta, conviene no

perder las el respeto nunca, (te puede hacer mucho daño) pues en el momento

menos esperado te pueden dar un buen susto. Para cambiar la hoja de sierra o el

disco, o para proceder a su limpieza, siempre deberemos desenchufar la

máquina. Por último es muy IMPORTANTE tener en cuenta cuando estemos

utilizando la sierra eléctrica es no tener líquidos inflamables cerca, por

ejemplo, un bote de gasolina.

A continuación explicaremos los tipos de serrado manual...

Sierra de arco

Es una sierra formada por una estructura metálica en la cual se

coloca una hoja metálica con dientes pequeños. Esta hoja es intercambiable, es

decir, podemos sustituirla en función de la dureza del material a cortar,

cambiarla cuando se rompa o desgaste, etc. Se debe tener cuidado de colocar la

hoja correctamente, es decir, con los dientes hacia delante para permitir el corte

en el movimiento de avance y al revés no cortaría.

Características de la hoja de sierra

Tamaño: La longitud es la medida en pulgadas que hay entre los centros

de los taladros de sujeción de la hoja. El mas común es de 12 pulgadas

(aproximadamente 300 mm). La anchura de de la hoja de sierra es la distancia

entre los contornos de la misma y se mide en mm o pulgadas, las medidas más

corrientes son 1/2" o 5/6". El espesor de la lima es generalmente de

0,65 o 0,90 mm.

Paso o grado de corte: El paso es la longitud entre dos crestas de dos dientes de la

hoja de sierra. El grado de corte es el número de dientes por pulgada, puede

ser fino, medio o basto.

Disposición de los dientes:

Están fabricadas de tal forma que sus dientes no se pueden quedar agarrotados

al corte (onduladas).

Serrucho universal: El serrucho universal está formado por una hoja metálica larga y flexible llena de dientes de corte y un mango para poder agarrarlo perfectamente. Aunque la hoja es flexible, debido a su gran ancho, está indicado para cortes rectos.

Sierra de segueta: Consisten en un arco metálico con

mango que mantiene tensa una hoja de sierra muy fina. El arco lo hay de

variadas formas y profundidades. Las hojas de sierra o pelos de segueta las hay

de diversos gruesos y formas, para cortes rectos y cortes de curvas más o menos

pronunciadas. La hoja no se puede afilar, y hay que cambiarla cada vez que se

desafila o se rompe. Se utilizan mucho

para recortes complicados de tablas estrechas, generalmente contrachapados.

SERRADO

A MAQUINA, TIPOS DE SIERRAS

Utilizando

la maquina adecuada, podremos hacer cortes perfectos con mucha facilidad. Es muy

importante tener la maquina en perfectas condiciones (sierra afilada). A esta máquina

se le coge rápido el trunquillo pero con mucho cuidado y no confiarse mucho.

A

continuación vamos a ver un tipo de

sierra eléctrica más usual.

Sierra de calar: La sierra de calar es una herramienta muy utilizable para todo

aquel que haga bricolaje con madera. Cortan todo tipo de maderas y plásticos, y

si poniendo la hoja de sierra adecuada, también se pueden cortar metales. Hace

cortes rectos, curvos, inclinados (inclinando la base), su manejo es

sencillísimo y es una máquina muy segura. Su funcionamiento se basa en una

pequeña hoja de sierra que sube y baja alternativamente y que es la que produce

el corte.

TALADRO

El taladro es una herramienta que sirve para hacer agujeros

en materiales duros mediante una broca, la broca se coloca en el taladro y le

hace girar realizando un trabajo (perforación).

TALADRO

MANUAL

Manual

quiere decir taladrar algo con la fuerza de la persona, es decir, mover una

manivela y estoy creando movimiento a la broca. Antiguamente se hacían así,

por ejemplo: berbiquí y taladro de pecho.

El taladro eléctrico: Es una herramienta con una

estructura parecida al

arma de fuego, el cual tiene un interruptor en forma de

gatillo que es

a parte donde se enciende. Mayormente vienen con una estructura

exterior plástica, que protege al motor y en su extremo contiene piezas

adaptables para cavar todo tipo de superficie (broca). El taladro puede

usarse

manualmente, para utilizarlo de esa forma es recomendable

que el taladro sea de

bajo peso y tamaño para logar un mejor manejo.

El

taladro de columna: Es un taladro fijo en posición vertical, que está sujeto

mediante una columna y cuenta con una base donde se apoya la pieza que vayamos

a taladrar.

Gracias

a su sistema, permite sujetar la pieza y así realizar trabajos de gran

precisión, ejerciendo una presión uniforme durante todo el proceso.

Su

principal función consiste en hacer agujeros y cortes en cualquier tipo de

material, ya que este tipo de taladro es uno de los taladros perforadores más

potentes del mercado.

Taladro

de bandera: El

taladro de bandera es mucho más grande que el de banco. Su función de esa máquina

es taladrar piezas de grandes dimensiones.

Sistemas de arrastre

Es el sistema que transmite el

movimiento del motor eléctrico al eje donde va colocado la broca.

Los taladros de columna, de mesa y de bandera llevan correas, que cambiándolos de posición podemos conseguir menor rpm en la broca o más rpm.

Los taladros de columna, de mesa y de bandera llevan correas, que cambiándolos de posición podemos conseguir menor rpm en la broca o más rpm.

SISTEMAS DE SUJECIÓN DEL ÚTIL DE CORTE

Porta brocas de taladro de banco: Que tiene

como objetivo sujetar un objeto, generalmente cilíndrico. Es mas para sujetar una herramienta rotativa (como las brocas) o en una pieza de

trabajo en rotación (como la barra en eje del cabezal fijo de un torno).

Los porta brocas se abren y cierran de forma manual.

Sujeción de piezas en el taladro

Para sujetar una pieza al taladro de banco necesitamos

una mordaza para que la pieza no se mueva a la hora de taladrarle.

Herramientas de corte

La

Broca es una pieza de metal de corte

la cual se

utiliza siempre vinculada a una herramienta mecánica

denominada taladro o

cualquier otra máquina afín. Esta última es

la que hace girar la broca y el uso

que principalmente presenta es para

realizar orificios o agujeros en diferentes

materiales.

Entre los tipos más comunes de brocas, se destacan las siguientes:

Broca larga

(se la usa especialmente para aquellos lugares en los que

la broca normal no

llega, tal es el caso cuando hay que hacer un

agujero en el interior de un

equipo o pieza), Broca super larga (usada a

instancias de la necesidad de

taladrar muros para pasar cables),

broca de centrar (diseñada especialmente

para realizar puntos de

centrado

de un eje y así facilitar el torneado), broca

de paleta (diseñada para

usar en madera), broca de taladro profundo o escopeta,

broca para

excavación (empleada en la excavación de pozos petrolíferos) y brocas

normal helicoidal.

Tipos de brocas:

Roscado

El roscado consiste en la mecanización helicoidal

interior (tuercas) y exterior (tornillos) sobre una superficie cilíndrica. Este tipo de sistemas de unión y sujeción

(roscas) está presente en todos los sectores industriales en los que se trabaja

con materia metálica.

La

superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el eje y

describe una trayectoria helicoidal cilíndrica alrededor de este eje.

El

roscado se puede efectuar con herramientas manuales o se puede efectuar en máquinas tanto taladradoras y fresadoras,

como en tornos.

Para el roscado manual se utilizan machos y terrajas.

Los

machos y terrajas son herramientas de corte usadas para mecanizar las roscas de

tornillos y tuercas en componentes sólidos tales como, metales, madera,

y plástico.

Un

macho se utiliza para roscar la parte hembra del acoplamiento (por ejemplo una

tuerca). Una terraja se utiliza para roscar la porción macho del par de

acoplamiento (por ejemplo un perno).

En

las industrias y talleres de

mecanizado es más común roscar agujeros en

el cual se atornilla un perno que

crear el tornillo que se atornilla en un agujero, porque generalmente los

tornillos se adquieren en las ferreterías y

su producción industrial tiene otro proceso diferente. Por esta razón los

machos están más a menudo disponibles y se utilizan más.

Para

las grandes producciones de roscados tanto machos como hembras se utiliza el

roscado por laminación cuando

el material de la pieza lo permite.

Gracias!!! un saludo!

No hay comentarios:

Publicar un comentario